印刷厂作为传统制造业的重要一环,其生产效率和质量控制直接关系到企业效益和市场竞争力。许多印刷厂在生产过程中面临乱象频发的问题,如工序混乱、物料浪费、质量不稳定和交货延迟等。这些问题不仅造成资源浪费,还影响客户信任和企业声誉。要解决印刷厂生产乱象,需从企业管理入手,采取系统化、规范化的措施。

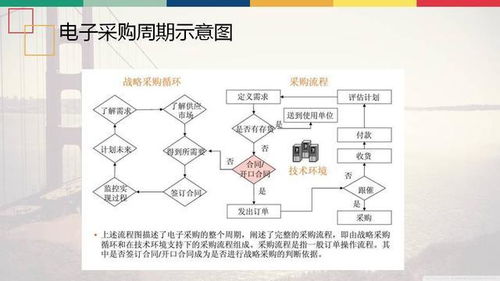

建立标准化的生产流程是基础。印刷生产涉及设计、制版、印刷、装订等多个环节,若缺乏统一标准,易导致工序脱节和错误频发。企业应制定详细的操作规程,明确每个步骤的责任人、时间节点和质量要求,并通过流程图或数字化工具进行可视化管理。例如,采用ERP(企业资源计划)系统集成生产数据,实时监控进度,减少人为干预的误差。

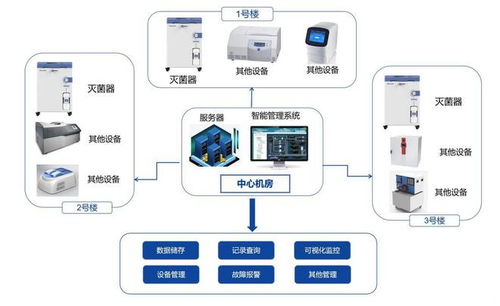

加强物料和设备管理至关重要。印刷厂常因纸张、油墨等物料堆放无序或设备维护不足,引发生产中断和浪费。企业可引入5S管理法(整理、整顿、清扫、清洁、素养),优化仓储布局,确保物料分类清晰、取用便捷。同时,建立设备定期保养制度,预防故障发生。通过物料需求计划(MRP)系统,精准预测用量,避免库存积压或短缺。

第三,注重员工培训与激励机制。生产乱象往往源于员工技能不足或责任心缺失。企业应定期组织技能培训,涵盖操作规范、安全知识和质量控制,提升员工专业素养。同时,设立绩效评估体系,将生产效率和差错率与薪酬挂钩,激发员工积极性。鼓励团队协作,通过晨会或周报形式沟通问题,及时纠偏。

第四,强化质量控制与客户反馈机制。印刷品质量直接决定客户满意度,企业需设立多级检验点,从原材料入库到成品出厂全程监控。引入ISO质量管理体系,定期进行内部审核,确保标准执行。建立客户反馈渠道,收集意见并分析原因,持续改进生产流程。例如,对常见问题(如色差、装订错误)进行根源分析,制定预防措施。

推动数字化转型是长远之策。随着工业4.0发展,印刷厂可应用物联网、大数据等技术,实现智能化生产。例如,安装传感器实时监测设备状态,或使用AI算法优化排产计划,减少人为失误。数字化不仅提升效率,还能通过数据分析预测风险,提前干预。

解决印刷厂生产乱象需综合施策:以标准化流程为基础,结合物料、设备、人员和技术的管理优化,构建高效、透明的生产体系。企业管理层应树立危机意识,持续创新,才能在激烈市场竞争中立于不败之地。通过上述措施,印刷厂不仅能消除乱象,还能提升整体运营水平,实现可持续发展。